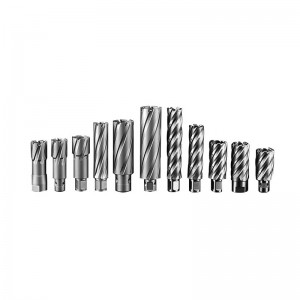

හිස් සරඹ හඳුන්වාදීම සහ යෙදුම් අපේක්ෂාවන්

Hollow drill bits (multi-edge steel plate drills, also known as core drills) බහු දාර චක්රලේඛ කැපීම සඳහා කාර්යක්ෂම සරඹ බිටු වේ.විදුම් විෂ්කම්භය 12mm සිට 150mm දක්වා පරාසයක පවතී.ඒවා ප්රධාන වශයෙන් වානේ ව්යුහ ඉංජිනේරු විද්යාව සහ දුම්රිය ගමනාගමනය වැනි වානේ සංරචක කැණීම සඳහා යොදා ගනී., පාලම්, නැව්, යන්ත්රෝපකරණ නිෂ්පාදනය, අභ්යවකාශය සහ අනෙකුත් සිදුරු සැකසුම් ක්ෂේත්ර, එහි විදුම් ක්රියාකාරිත්වය සම්ප්රදායට වඩා සැලකිය යුතු ලෙස යහපත් වේ.ඉහළ විදුම් කාර්යක්ෂමතාව, ආලෝකය සහ ශ්රමය ඉතිරි කිරීමේ විදුම්, බහු දාර සහිත වානේ තහඩු සරඹ සහ චුම්බක ආසන සරඹ යන ලක්ෂණ සහිත al දෙකේ දාර ඇඹරුම් සරඹ ගැලපුම් මෙවලමට විශාල වැඩ කොටස්වල බහු දිශානුගත විදීම සිදු කළ හැකිය.මෙහෙයුම පහසු සහ නම්යශීලී වන අතර, ඉදිකිරීම් කාලය ඵලදායි ලෙස කෙටි කරයි, නවීන වානේ සංරචක කැණීම සහ වළයාකාර වලවල් සැකසීම සඳහා පළමු තේරීමේ මෙවලම බවට පත්ව ඇත.

1.කැපීම කෙරෙහි බලපෑම් සංස්කරණය බ්රෝප්රචාරය කරනවාද?

Hollow drill bit යනු අතේ ගෙන යා හැකි මෙවලම් සඳහා වඩාත් සුදුසු සිදුරු සැකසුම් මෙවලමකි.කෙසේ වෙතත්, හිස් සරඹ නිෂ්පාදන ක්රියාවලිය සාපේක්ෂ වශයෙන් සංකීර්ණ වන අතර ඒවාට අන්ධ කුහර සැකසීමට නොහැකි බැවින්, ඒවා සාමාන්යයෙන් ලෝහ කැපීමේදී භාවිතා නොවේ.ඒවා සාමාන්යයෙන් භාවිතා කරනුයේ විශාල විෂ්කම්භයකින් යුත් සිදුරු හෝ වටිනා ලෝහ වැඩ කොටස් හරහා සැකසීමේදී හෝ විදුම් උපකරණවල බලය සීමිත වූ විට පමණි..එහි සිට අකුහර සරඹ සඳහා සම්මත නිෂ්පාදන නොමැත, විශේෂ ද්රව්ය සැකසීම සඳහා භාවිතා කරන බොහෝ හිස් සරඹ බිටු අප විසින්ම සංවර්ධනය කළ යුතුය.

පසුපස කෝණය efබලපෑම

2.රේක් වල බලපෑමකැපුම් බලය මත කෝණය?

රේක් කෝණයේ වෙනස්වීම් චිප් ද්රව්යයේ විරූපණයේ මට්ටමට බලපාන අතර එමඟින් කැපුම් බලයේ වෙනස්කම් ඇති කරයි.ජීචිප් විරූපණය නැවත සකස් කරන්න, කැපුම් බලය වැඩි වේ;චිප් විරූපණය කුඩා වන තරමට කැපුම් බලය කුඩා වේ.රේක් කෝණය 0° සිට 15° දක්වා පරාසයක වෙනස් වන විට, කැපුම් බල නිවැරදි කිරීමේ සංගුණකය 1.18 සිට 1 දක්වා පරාසයක වෙනස් වේ.

3. රේක් කෝණයේ බලපෑමසරඹයේ කල්පැවැත්ම මත?

සරඹ බිට් එකේ රේක් කෝණය වැඩි කරන විට, මෙවලම් ඉඟියේ ශක්තිය සහ තාපය විසුරුවා හැරීමේ පරිමාව අඩු වන අතර, එය මෙවලම් ඉඟියේ ආතතියට ද බලපානු ඇත.පරාල කෝණය ධන අගයක් වන විට, මෙවලම් ඉඟිය විෂය t වේo ආතන්ය ආතතිය;රේක් කෝණය සෘණ අගයක් වන විට, මෙවලම් ඉඟිය සම්පීඩන ආතතියට යටත් වේ.තෝරා ගත් රේක් කෝණය ඉතා විශාල නම්, සරඹයේ තියුණු බව වැඩි කළ හැකි අතර කැපුම් බලය අඩු කළ හැකි වුවද, මෙවලම් තුඩෙහි ආතන්ය ආතතිය වැඩි වන අතර, මෙවලම් ඉඟියේ ශක්තිය අඩු වනු ඇත, සහ එය පහසුවෙන් කැඩී යනු ඇත.කැපුම් පරීක්ෂණ වලදී, අධික රේක් කෝණය හේතුවෙන් බොහෝ සරඹ බිටු වලට හානි සිදු විය.කෙසේ වෙතත්, සැකසීමට අවශ්ය ද්රව්යයේ අධික තද බව සහ ශක්තිය සහ ප්රධාන පතුවළේ අඩු දෘඩතාව සහ අතේ ගෙන යා හැකි විදුම් යන්ත්රයේ සම්පූර්ණ යන්ත්රය නිසා, තෝරාගත් පරාල කෝණය ඉතා කුඩා නම්, විදුම් කිරීමේදී කැපුම් බලය වැඩි වීම ප්රධාන පතුවළ කම්පනය වීමට හේතු වන අතර, යන්තගත මතුපිට මත පැහැදිලි කම්පන දිස්වනු ඇත.රේඛා, සරඹ බිට් වල කල්පැවැත්ම ද අඩු වනු ඇත.

5. perorman කැපීම මත බලපෑමce

නිෂ්කාශන කෝණය වැඩි කිරීම, පැති පෘෂ්ඨය හා කැපුම් ද්රව්ය අතර ඝර්ෂණය අඩු කර, යන්තගත පෘෂ්ඨයේ නිස්සාරණ විරූපණය අඩු කළ හැකිය.කෙසේ වෙතත්, නිෂ්කාශන කෝණය ඉතා විශාල නම්, blade ශක්තිය සහ තාපය විසුරුවා හැරීමේ ධාරිතාව අඩු වනු ඇත.

සහන කෝණයෙහි විශාලත්වය සරඹයේ කල්පැවැත්මට සෘජුවම බලපායි.විදුම් ක්රියාවලියේදී, සරඹ බිටු වල ප්රධාන ඇඳුම් ආකාර වන්නේ යාන්ත්රික සීරීම් සහ අදියර වෙනස් කිරීමේ ඇඳුම් වේ.යාන්ත්රික උල්ෙල්ඛ සහ ඇඳීම් සැලකිල්ලට ගනිමින්, කැපුම් ආයු කාලය නියත වන විට, විශාල නිෂ්කාශන කෝණය, පවතින කැපුම් කාලය දිගු වේ;අදියර වෙනස් කිරීමේ ඇඳුම් සලකා බැලීමේදී, නිෂ්කාශන කෝණයේ වැඩි වීමක් තාපය විසුරුවා හැරීමේ හැකියාව අඩු කරයිසරඹ බිට් එක.සරඹ බිට් එක පැළඳීමෙන් පසු, පැත්තේ ඇති ඇඳුම් කලාපය ක්රමයෙන් පුළුල් වන අතර කැපුම් බලය ක්රමයෙන් වැඩි වන විට, ඝර්ෂණයෙන් ජනනය වන තාපය ක්රමයෙන් වැඩි වන අතර එමඟින් සරඹ බිට් උෂ්ණත්වය ඉහළ යයි.සරඹ බිට් අදියර සංක්රාන්ති උෂ්ණත්වයට උෂ්ණත්වය ඉහළ යන විට, සරඹ බිට් ඉක්මනින් පළඳිනු ඇත.

6.තියුණු කිරීමේ බලපෑමක්රියාවලිය

හිස් සරඹ බිට් අඩු ප්රමාණයක් භාවිතා කරන අතර සැකසුම් කණ්ඩායම කුඩා වේ.එබැවින්, සරඹ බිට් නිර්මාණය කිරීමේදී සැකසුම් තාක්ෂණයේ ගැටළු සලකා බැලිය යුතු අතර, හැකිතාක් දුරට පොදු යන්ත්රෝපකරණ උපකරණ සහ පොදු මෙවලම් සමඟ සැකසීම සහ තියුණු කිරීම සාක්ෂාත් කරගත යුතුය.චිප්ස් ගලා ouion කාර්ය සාධනය.පිටතට ගලා යාමේ ක්රියාවලියේදී, චිප්ස් මිරිකා සහ රාක්ක මුහුණෙන් අතුල්ලනු ලැබේ, එය හේතු වේ.තවදුරටත් විරූපණය.චිපයේ පතුලේ ඇති ලෝහය විශාල වශයෙන් විකෘති වී රාක්ක මුහුණත දිගේ ලිස්සා ගොස් චිපයේ පහළ තට්ටුව දිගු කර විවිධ රැලි සහිත හැඩයන් සාදයි.සිදුරු විදීම සඳහා හිස් සරඹයක් භාවිතා කරන විට, චිප් ඉවත් කිරීමට පහසුකම් සැලසීම සඳහා චිප්ස් චිප්ස් හෝ තීරු වලට කපා ගත යුතුය.පිරිසැකසුම් කිරීම සහ මුවහත් කිරීම පහසු කිරීම සඳහා, රාක්ක මුහුණත චිප් බ්රේකර් නොමැතිව පැතලි මතුපිටක් ලෙස නිර්මාණය කළ යුතුය.භාවිතයේදී රාක්ක මතුපිට නැවත සකස් කිරීම අවශ්ය නොවේ.හිස් සරඹ බිට් එකක දෙපස මතුපිට නැවත ඇඹරීමට පහසුම වන අතර වේගවත්ම ඇඳුම් අනුපාතයක් ඇති මතුපිට ද වේ.එමනිසා, හිස් සරඹයේ තියුණු කිරීම සිදු කරනු ලබන්නේ පැති මතුපිට තියුණු කිරීමෙනි.ද්විතියික පැති පෘෂ්ඨය අභ්යන්තර ද්විතියික මතුපිට පෘෂ්ඨයක් සහ බාහිර ද්විතියික මතුපිටක් ලෙස බෙදී ඇත.නැවත ඇඹරීමේ දෘෂ්ටිකෝණයෙන්, අභ්යන්තර සහ පිටත සහායක පැති මතුපිට නැවත ඇඹරීම පහසු නැත, එබැවින් සහායක පැති මතුපිට නැවත ඇඹරීමට නොහැකි ලෙස නිර්මාණය කළ යුතුය.

7.කැපීම දියර සහ සරඹබිටු

හිස් සරඹයේ ප්රධාන ලක්ෂණය වන්නේ සැකසීමේදී කුහරයේ අභ්යන්තර හරය කපා නොගැනීමයි.එමනිසා, හිස් සරඹයේ කැපුම් ප්රමාණය twist drill වලට වඩා සැලකිය යුතු ලෙස අඩු වන අතර, කැපීමේදී ජනනය වන අවශ්ය විදුම් බලය සහ තාපය ද කුඩා වේ.අධිවේගී වානේ හිස් සරඹ බිටු සමඟ විදින විට, සැකසුම් ප්රදේශයේ උෂ්ණත්වය සරඹයේ දෘඪතාවයට විශාල බලපෑමක් ඇති කරන බැවින්, විදුම් ක්රියාවලියේදී සිසිලනය සඳහා සිසිලනකාරකය භාවිතා කළ යුතුය (සිසිලනකාරකයක් භාවිතා නොකරන්නේ නම්, සරඹය. bit wear ප්රධාන වශයෙන් අදියර වෙනස් වන ඇඳුම් සහ ආරම්භයේදී වේගවත් වේ.මුලදී, අපි අපිed බාහිර ඉසින සිසිලනය.කෙසේ වෙතත්, සරඹ බිට් ස්ථානය තිරස් අක්ෂයේ දිශාවට සකස් කර ඇති නිසා, සිසිලනකාරකය සරඹයේ කැපුම් දාරයට ඇතුළු වීමට අපහසු වේ.සිසිලනකාරක පරිභෝජනය විශාල වන අතර සිසිලන බලපෑම සුදුසු නොවේ.බාහිර ඉසින සිසිලනය අභ්යන්තර ඉසින සිසිලනය ලෙස වෙනස් කිරීම සඳහා විදුම් යන්ත්ර ස්පින්ඩල් ව්යුහය ප්රතිනිර්මාණය කර ඇත.සිසිලනකාරකය හිස් සරඹයේ හරයෙන් එකතු කරනු ලැබේ, එවිට සිසිලනකාරකය සරඹයේ කැපුම් කොටස වෙත සුමටව ළඟා විය හැකි අතර එමඟින් සිසිලන පරිභෝජනය සැලකිය යුතු ලෙස අඩු කර සිසිලන බලපෑම වැඩි දියුණු කරයි.